Soufflet sur mesure : votre protection adaptée à vos contraintes

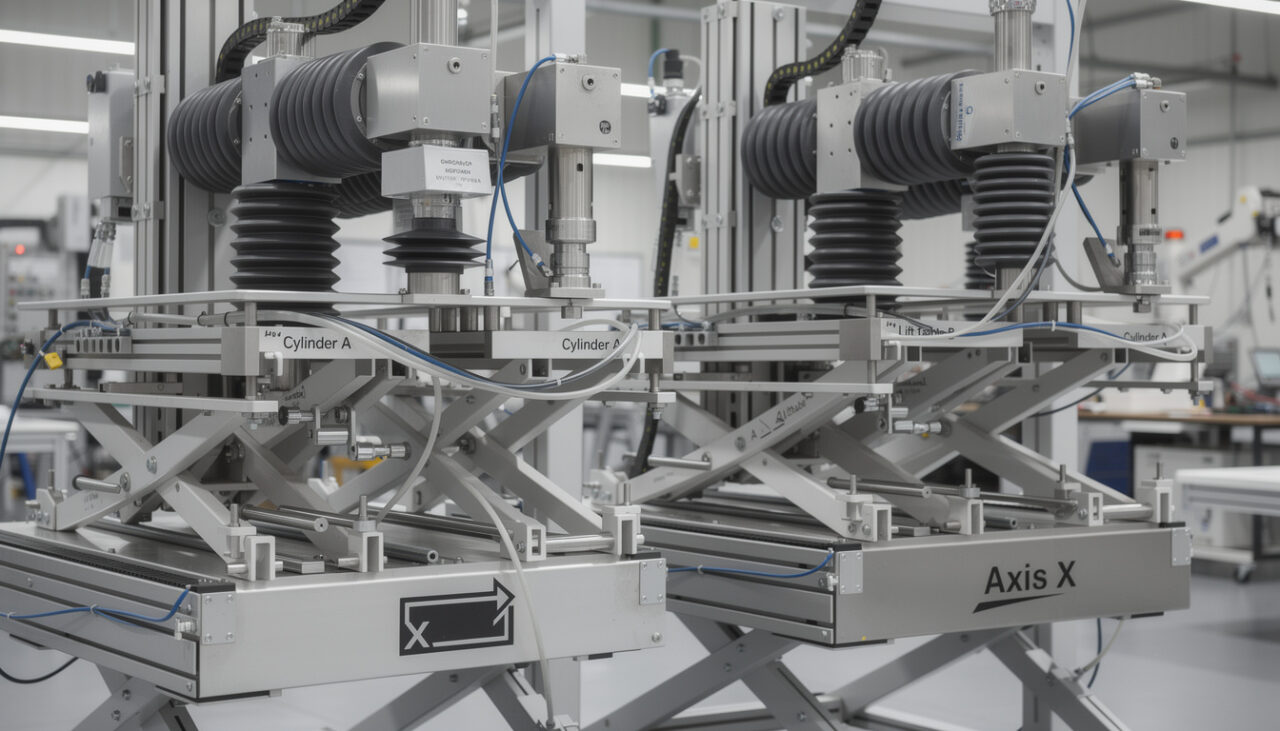

Confrontés à des cadences élevées, à des environnements abrasifs et à des normes de sécurité de plus en plus strictes, les responsables de production recherchent des solutions fiables pour protéger leurs équipements. Le soufflet sur mesure s’impose comme un maillon discret mais déterminant de la protection industrielle. Positionné autour d’un vérin, d’un axe, d’une table élévatrice ou d’un système de translation, ce composant absorbe les mouvements tout en constituant une barrière efficace contre poussières, projections et agents chimiques. Grâce à une adaptation personnalisée – dimensions exactes, géométrie spécifique, choix de matériaux résistants – il prolonge la durée de vie des machines et réduit les arrêts non planifiés. Dans des secteurs aussi exigeants que l’aéronautique, l’agroalimentaire ou la robotique, le soufflet devient un outil stratégique pour fiabiliser les investissements, maîtriser les coûts de maintenance industrielle et sécuriser les opérateurs, tout en s’intégrant parfaitement aux contraintes de conception existantes.

L’essentiel sur le soufflet sur mesure pour une protection adaptée

Le recours à un soufflet sur mesure permet d’ajuster précisément la protection machine aux géométries réelles et aux contraintes spécifiques de chaque application. Le cœur de la démarche repose sur trois piliers : diagnostic de l’environnement (poussières, copeaux, huiles, produits chimiques), définition des mouvements à absorber (axial, transversal, angulaire) et sélection de matériaux résistants (PVC technique, tissus enduits, caoutchouc, solutions haute température). Le sur-mesure vise une étanchéité soufflet adaptée, ni sous-dimensionnée ni sur-spécifiée, pour optimiser la durabilité du système. L’article détaille d’abord les bénéfices concrets de ces solutions sur mesure pour la productivité et la sécurité, puis compare PVC, toile et soufflets moulés. Il décrit le processus de conception avec un fabricant spécialisé, donne des exemples d’applications dans différents secteurs et propose enfin des repères pour la maintenance et le suivi dans le temps, afin de transformer la protection en véritable levier de performance industrielle.

Soufflet sur mesure et protection industrielle : un levier de performance

Dans l’atelier de production d’une entreprise de mécanique de précision, chaque arrêt machine non planifié se traduit par des heures perdues et des séries décalées. Lorsque les copeaux s’infiltrent dans les guidages ou que des brouillards d’huile atteignent les capteurs, les pannes se multiplient. La mise en place d’un soufflet sur mesure autour des axes sensibles change radicalement la donne : la protection industrielle ne se limite plus à un accessoire, elle devient un facteur de disponibilité machine.

Un soufflet adapté crée un écran physique entre l’environnement agressif et les composants critiques. Il bloque poussières, éclaboussures, projections de graisse ou de lubrifiant, tout en accompagnant les mouvements répétitifs à haute fréquence. Ce rôle d’interface, souvent sous-estimé, conditionne directement la durabilité de la machine. Les fabricants spécialisés comme ceux présentés sur cette page dédiée aux différents types de soufflets ont développé des gammes capables de fonctionner dans des environnements très contrastés, du laboratoire pharmaceutique aux ateliers de chaudronnerie.

La notion de protection machine ne se réduit pas à la sauvegarde du capital productif. Elle touche aussi la sécurité des opérateurs. Un soufflet correctement dimensionné évite qu’une main, un vêtement ou un outil ne s’approche trop près des pièces en mouvement. Dans les systèmes de levage ou les tables élévatrices, une enveloppe souple et résistante supprime les interstices dangereux. Les dents d’engrenages, les crémaillères et les vis à billes deviennent inaccessibles, ce qui réduit significativement le risque d’accident.

Pour les responsables de site, cette approche s’inscrit dans une stratégie globale : stabiliser les cadences, fiabiliser les plans de maintenance et sécuriser les équipes. Une solution standard peut convenir à certains cas simples, mais les contraintes spécifiques rencontrées sur une ligne de conditionnement alimentaire ou dans une cellule robotisée justifient souvent une adaptation personnalisée. La géométrie particulière d’un poste, les courses asymétriques, la proximité de sources de chaleur ou l’usage intensif de produits de nettoyage imposent de sortir du catalogue et d’opter pour un soufflet sur mesure.

Cette démarche est d’autant plus pertinente que les soufflets s’intègrent sans perturber la conception globale. Fixés par brides, colliers ou plaques vissées, ils peuvent être installés en retrofit sur des équipements existants. Les spécialistes de la protection de vérins, comme présenté sur cette ressource sur les vérins et leurs protections, accompagnent d’ailleurs de nombreux sites dans la modernisation de leurs installations en service.

Au final, le soufflet devient un véritable investissement productif : quelques millimètres de matière souple pour plusieurs années de protection ciblée. La réduction des intrusions polluantes, des chocs et des corrosions se traduit en moins d’interventions, moins de pièces de rechange et une meilleure prévisibilité des arrêts planifiés. La performance industrielle se joue aussi dans ces détails techniques qui protègent les zones les plus vulnérables.

Impact du soufflet sur mesure sur la disponibilité et les coûts de maintenance

Les directions industrielles qui suivent de près leurs indicateurs constatent rapidement l’impact d’une solution sur mesure bien pensée. Lorsque les guidages linéaires restent propres, que les vérins ne subissent plus d’attaque chimique et que les capteurs sont protégés des projections, le taux d’occupation des équipements progresse. Les interventions d’urgence diminuent, remplacées par des opérations programmées, plus courtes et mieux anticipées.

La maintenance industrielle évolue alors vers un modèle plus prédictif. Les techniciens inspectent périodiquement l’état des soufflets, repèrent les premiers signes d’usure (craquelures, amorces de déchirure, perte d’étanchéité soufflet) et planifient leur remplacement avant tout incident. Cette logique préventive coûte bien moins cher qu’un démontage complet de vérin ou qu’un remplacement de vis à billes contaminée par des copeaux.

Le bénéfice dépasse souvent la simple sphère technique. Quand une ligne de remplissage dans l’agroalimentaire réduit ses arrêts liés aux projections de sirops collants ou aux lavages haute pression, c’est toute l’organisation amont et aval qui gagne en fluidité. Les logisticiens ajustent mieux les flux, le service qualité constate moins de risques de non-conformité, les équipes de production travaillent dans un environnement plus stable. Un composant aussi discret que le soufflet devient un maillon de la chaîne de valeur.

Pour obtenir ces résultats, la condition reste la même : choisir la bonne configuration, le bon matériau et la bonne conception. C’est ce qui justifie de s’appuyer sur des fabricants spécialisés plutôt que de se contenter de pièces génériques mal adaptées à des besoins complexes.

Matériaux résistants et géométries de soufflets : adapter la protection à vos contraintes

Le choix du matériau conditionne directement la capacité du soufflet sur mesure à résister sur la durée. Le PVC technique, par exemple, est largement utilisé pour la protection machine dans des environnements soumis aux poussières, aux projections de liquides, aux copeaux et à des produits chimiques modérés. Sa souplesse et sa bonne tenue mécanique en font un candidat robuste pour de nombreux postes de travail.

Les soufflets en toile enduite, quant à eux, répondent aux contraintes de température élevée ou de flexions très fréquentes. Dans les systèmes de translation de robots ou dans des convoyeurs rapides, ces matériaux résistent mieux à la fatigue que des solutions d’entrée de gamme. Les solutions moulées, souvent à base d’élastomères ou de caoutchoucs spécifiques, sont privilégiées dans les contextes où une étanchéité soufflet très poussée ou une forme complexe est exigée.

Les fabricants proposent des comparatifs détaillés et des recommandations, comme on peut le voir sur cette présentation de soufflets pour l’industrie. Chaque projet se traduit par une combinaison unique entre matériau, épaisseur, traitement de surface et système de fixation. Cet assemblage de paramètres garantit à la fois la résistance mécanique, la tenue chimique et la flexibilité nécessaire pour accompagner les courses demandées.

La géométrie compte tout autant. Un soufflet cylindrique convient aux vérins et aux axes simples, tandis que des modèles rectangulaires ou en accordéon protègent les tables élévatrices, les chariots ou les glissières linéaires. Des solutions dites « en boîte » offrent une grande stabilité dimensionnelle pour des systèmes de levage ou des colonnes verticales. Chaque forme répond à un scénario de mouvement particulier.

Pour faciliter les choix, de nombreux industriels s’appuient sur des tableaux de sélection internes reprenant les couples environnement / matériau / géométrie. Un exemple simplifié illustre cette logique.

| Contexte d’utilisation | Matériau conseillé | Type de soufflet | Objectif principal |

|---|---|---|---|

| Machines-outils avec copeaux et huiles | PVC technique ou toile enduite | Cylindrique ou accordéon | Limiter l’usure et améliorer la durabilité |

| Agroalimentaire avec lavages fréquents | Toile enduite qualité alimentaire | Rectangulaire ou « boîte » | Hygiène, protection industrielle, facilité de nettoyage |

| Environnement chimique modéré | PVC qualité huile ou chimie légère | Cylindrique | Résister à la corrosion, préserver l’étanchéité soufflet |

| Robotique / mouvements rapides | Toile technique haute flexibilité | Soufflet articulé sur mesure | Suivre les mouvements complexes sans fatigue prématurée |

Cette diversité illustre la nécessité d’une adaptation personnalisée. Se limiter à des modèles standard, c’est prendre le risque d’un compromis insuffisant sur au moins l’un des critères clés : tenue en température, résistance à la coupure, souplesse, hygiène ou durée de vie. Le sur-mesure permet au contraire d’aligner précisément la formulation et la construction sur le cahier des charges.

Des acteurs spécialisés dans le PVC sur mesure détaillent d’ailleurs les options possibles : fermeture éclair pour faciliter le montage sans démontage de l’axe, pressions pour la dépose rapide, brides spécifiques, renforts aux zones de frottement. Ces options ne sont pas anodines. Une fermeture bien pensée peut éviter des heures de démontage à chaque intervention, ce qui renforce la pertinence économique de la solution.

Au-delà des matériaux eux-mêmes, la question de la durabilité se joue sur la qualité d’assemblage : coutures, soudures haute fréquence, collages ou moulages d’une seule pièce. Un soufflet très bien conçu mais mal assemblé ne tiendra pas ses promesses. L’expérience des fabricants, leurs méthodes de test (cycles répétés, expositions accélérées à des produits agressifs) et leur capacité à documenter les performances deviennent alors des critères de sélection déterminants pour les services méthodes et achats.

Soufflets PVC sur mesure : un compromis performant pour de nombreuses machines

Les soufflets en PVC constituent une solution particulièrement appréciée dans l’industrie. Fabriqués à partir de PVC technique de haute qualité, ils offrent un bon équilibre entre coût, résistance mécanique et souplesse. Pour des machines-outils, des convoyeurs, des vérins hydrauliques ou des équipements de manutention, ce matériau répond à la plupart des besoins de protection machine.

Leur comportement face aux poussières et aux projections les rend adaptés aux ateliers de mécanique, aux lignes de conditionnement ou aux systèmes de transport interne. Un soufflet sur mesure en PVC peut absorber des mouvements axiaux, transversaux ou angulaires, sans rupture ni flambage, grâce à un pliage étudié. La géométrie en accordéon, notamment, accompagne des courses importantes tout en minimisant l’encombrement replié.

Certains fabricants associent leur expertise en joints moulés et en tapis techniques à cette offre de soufflets, garantissant une cohérence globale dans la protection industrielle de l’équipement. Ce savoir-faire partagé permet de traiter en une seule fois l’étanchéité globale d’une machine : soufflets, joints périphériques, bavettes et protections souples. Les gains de temps en conception et en coordination sont loin d’être négligeables.

Cette famille de produits a trouvé sa place dans des secteurs très variés : chariots de transfert en logistique, tables élévatrices en maintenance d’avions, protections de vérins sur presses, enveloppes souples sur systèmes de levage de palettes. Dans chacun de ces cas, l’enjeu reste le même : adapter au plus près le matériau aux sollicitations réelles pour garantir une durée de vie cohérente avec celle de la machine.

Processus de conception d’un soufflet sur mesure : de l’analyse des contraintes au prototype

Pour un donneur d’ordre industriel, la conception d’un soufflet sur mesure ne se résume pas à remplir un formulaire. Le processus démarre par une analyse précise des contraintes spécifiques : nature des polluants, températures en jeu, vitesse des mouvements, accessibilité pour la maintenance, présence de produits de nettoyage, normes d’hygiène ou de sécurité applicables. Plus ces éléments sont partagés en amont avec le fabricant, plus la solution sur mesure pourra être pertinente.

Les bureaux d’études spécialisés s’appuient sur des échanges techniques structurés, complétés par des plans, des modèles 3D ou des relevés de cotes sur site. Les solutions proposées sur des plateformes comme les différents types de soufflets de protection donnent un premier aperçu des possibilités, mais le travail de personnalisation se joue souvent dans les détails : diamètre de collerette, type de fixation, zone de dilatation, présence d’évents, etc.

Une fois le périmètre défini, le fabricant établit un pré-dimensionnement : nombre de plis, course maxi, longueur repliée, dimensions hors tout. L’objectif consiste à garantir que le soufflet accompagnera le mouvement sans se mettre en tension extrême ni frotter en permanence sur des éléments coupants. Des logiciels de calcul et des retours d’expérience sur des installations comparables guident ces choix.

Vient ensuite la sélection du matériau, qui tient compte à la fois des contraintes d’usage et des objectifs économiques. Les industriels recherchent le meilleur compromis entre coût d’achat, durabilité et niveau de protection. Un contexte de chimie lourde ou de lavage intensif ne nécessite pas les mêmes formulations qu’un simple environnement poussiéreux sous abri.

Dans de nombreux cas, un prototype est réalisé. Il permet de vérifier l’intégration réelle sur la machine, la fluidité du mouvement et l’accessibilité pour les opérateurs de maintenance industrielle. Des ajustements peuvent être apportés à cette étape : modification du nombre de plis, renforcement de certaines zones, adaptation de la fixation. Ce cycle court de validation évite les désagréments d’une série livrée non conforme aux attentes.

Les fabricants expérimentés documentent également les performances attendues du soufflet : plage de température, résistance à certains agents chimiques, nombre de cycles théorique. Ces données servent de base aux plans de maintenance et aux calculs de coût global de possession. Un donneur d’ordre peut alors comparer plusieurs options non seulement sur le prix d’achat, mais sur leur comportement dans le temps.

Le cycle se termine par la mise en production série, avec une surveillance de la qualité constante. Les opérations de soudure, de collage ou de couture font l’objet de procédures rigoureuses. Des contrôles dimensionnels et visuels garantissent que chaque soufflet respecte les cotes définies. Cette discipline industrielle protège le client de dérives qui, sur le terrain, se tradiraient par des frottements, des blocages ou une perte d’étanchéité soufflet.

Une démarche collaborative entre fabricant et utilisateur final

Un cas typique illustre cette approche. Dans une usine de manutention de charges lourdes, les tables élévatrices subissaient des infiltrations de poussières abrasives, entraînant une usure rapide des glissières. Les équipes techniques ont contacté un spécialiste des soufflets pour développer une enveloppe complète de la fosse et du mécanisme. Après relevé de cotes sur site, un modèle rectangulaire en toile enduite a été conçu, avec des ouvertures techniques pour le passage des câbles et des butées mécaniques.

Les premiers prototypes ont mis en lumière une zone de frottement imprévue entre le soufflet et un renfort métallique. Un renforcement local et un léger décalage de la fixation ont été intégrés sur la version finale. Résultat : une nette diminution des interventions de nettoyage et des remplacements de glissières, avec un retour sur investissement en moins de deux ans.

Ce type de collaboration s’appuie sur un dialogue constant entre responsables maintenance, méthodes, HSE et concepteurs de soufflets. Chacun apporte sa vision : la sécurité des opérateurs, la facilité de montage, la compatibilité avec les plans de graissage, le respect des normes. Le soufflet sur mesure devient alors une pièce à part entière du puzzle industriel, conçue et optimisée collectivement.

Applications sectorielles : du vérin hydraulique à la robotique de précision

Les usages des soufflets dépassent largement le seul cadre de la machine-outil. Dans l’aéronautique ou l’aérospatial, par exemple, la protection des systèmes d’actionnement et des vérins de commande sous carénage impose des produits à haute durabilité et parfaitement maîtrisés. Les soufflets doivent résister à des variations importantes de température, à des vibrations et à des inspections fréquentes. Une adaptation personnalisée est incontournable.

Dans l’agroalimentaire, les soufflets servent à isoler les organes mécaniques des zones de production. Ils évitent que de la graisse technique ne vienne polluer des surfaces au contact des aliments, tout en facilitant les opérations de lavage à grande eau. Les matériaux doivent être compatibles avec les détergents utilisés et les cycles répétés de nettoyage, ce qui impose une sélection rigoureuse.

Dans l’industrie pharmaceutique, les exigences de propreté et de maîtrise de la contamination particulaire sont encore plus fortes. Les soufflets participent à l’isolation des volumes critiques, protègent les systèmes de transfert et les mécanismes internes de lignes de conditionnement stériles. Des solutions sur mesure, parfois développées spécifiquement pour un équipement, garantissent cette protection industrielle sans altérer la précision des mouvements.

La mécanique générale, la manutention et la logistique interne constituent un vaste champ d’applications. Les vérins de levage, les axes de guidage, les tables élévatrices, les convoyeurs à chaînes ou à rouleaux bénéficient de protections souples adaptées à leurs courses et à leurs géométries. Les présentations disponibles sur les protections de vérins avec soufflets en sont une illustration concrète pour les bureaux d’études qui cherchent à fiabiliser leurs conceptions.

La robotique, enfin, voit se multiplier les usages. Bras collaboratifs, portiques cartésiens, systèmes de pick-and-place rapides : tous ces équipements reposent sur des mouvements répétés à grande vitesse. Les soufflets doivent alors combiner très grande flexibilité, faible masse et durabilité suffisante. Une solution sur mesure bien étudiée évite les phénomènes de battement, de résonance ou de blocage, tout en empêchant les poussières ou les brouillards de lubrifiant d’atteindre les liaisons sensibles.

Exemples d’applications concrètes dans différents secteurs

Pour mieux visualiser la diversité des cas rencontrés, quelques exemples illustratifs peuvent être listés :

- Vérins de presses hydrauliques : soufflets PVC cylindriques, fixés par colliers, protégeant les tiges de la corrosion et des projections d’huile.

- Tables élévatrices en entrepôt : soufflets rectangulaires type « jupe », évitant les risques de pincement et bloquant les poussières.

- Lignes de conditionnement agroalimentaire : soufflets en toile compatible alimentaire, résistants aux lavages haute pression.

- Axes de robot cartésien : soufflets accordéon en toile technique, conçus pour suivre des courses rapides sans fatigue prématurée.

- Guidages de machines de découpe : soufflets en toile enduite, protégeant des copeaux métalliques chauds.

Ces exemples démontrent à quel point la protection machine par soufflet s’ajuste à des environnements variés. Les solutions proposées sur des sites spécialisés comme cette page consacrée aux soufflets pour l’industrie servent de base, mais chaque application se décline ensuite avec son propre cahier des charges.

Pour les acteurs qui souhaitent aller plus loin, l’intégration du soufflet dès la phase de conception de l’équipement reste la meilleure approche. Elle permet de prévoir l’espace nécessaire, les interfaces de fixation et les accès pour la maintenance. Le recours au sur-mesure est alors un prolongement logique du travail de design machine, plutôt qu’une adaptation tardive visant à corriger des problèmes déjà apparus sur le terrain.

Pilotage de la maintenance et bonnes pratiques pour garantir la durée de vie des soufflets

Une fois le soufflet sur mesure installé, la question centrale devient son suivi dans le temps. La meilleure conception ne produira ses effets que si la maintenance industrielle intègre quelques réflexes simples. L’inspection visuelle régulière fait partie de ces gestes à intégrer aux rondes des techniciens : recherche de déchirures, de zones abrasées, de déformations anormales ou de fuites éventuelles remettant en cause l’étanchéité soufflet.

Le nettoyage doit être adapté au matériau. Un soufflet en toile enduite ne réagira pas comme un modèle PVC face à un solvant agressif. Les fabricants fournissent des recommandations précises sur les produits autorisés et les méthodes de nettoyage (lavage doux, pression maximale, température de l’eau). Respecter ces préconisations conditionne directement la durabilité de la protection.

L’intégration du soufflet dans les gammes de maintenance préventive permet de planifier sereinement son remplacement. Plutôt que d’attendre la rupture, les équipes choisissent un intervalle basé sur le nombre de cycles, les conditions d’utilisation et les retours d’expérience internes. Cette logique d’anticipation limite les arrêts non planifiés.

Une bonne pratique consiste également à conserver des plans et des fiches techniques à jour pour chaque modèle installé. En cas de besoin de renouvellement, les références sont disponibles, ce qui évite les approximations et les adaptations improvisées. Certains fabricants proposent même des bibliothèques de modèles ou des configurateurs pour accélérer ce processus.

Erreurs fréquentes à éviter dans la gestion des soufflets

Plusieurs erreurs reviennent régulièrement sur les sites industriels. La première consiste à négliger l’adéquation entre les contraintes spécifiques et le matériau choisi, en remplaçant un soufflet initialement sur mesure par un modèle standard vaguement similaire. Cette pratique peut compromettre à la fois la protection machine et la sécurité des opérateurs.

Une autre dérive fréquente tient au montage approximatif. Un soufflet mal centré, trop tendu ou pincé lors de l’installation va s’user prématurément. Les notices des fabricants décrivent des procédures de pose précises qui méritent d’être suivies, notamment lors du serrage des brides ou des colliers. Il est préférable de consacrer quelques minutes de plus au montage que de devoir changer un soufflet trop souvent.

Enfin, certains ateliers considèrent les soufflets comme des consommables sans réelle valeur technique. Cette vision conduit à sous-investir dans le sur-mesure, alors qu’une solution sur mesure bien dimensionnée peut réduire durablement les coûts de maintenance et les arrêts. Reconsidérer ces composants comme des éléments de fiabilisation participe à une gestion industrielle plus efficace.

En structurant la gestion des soufflets autour de ces bonnes pratiques – choix approprié, montage soigné, nettoyage adapté, remplacement anticipé – les sites transforment un poste souvent négligé en levier concret de performance et de sécurité.

Comment définir les bonnes dimensions pour un soufflet sur mesure ?

Les dimensions d’un soufflet sur mesure se définissent en partant de la course réelle, des diamètres ou largeurs à protéger et de l’espace disponible autour du mouvement. Le fabricant demande généralement les cotes brutes (course mini/maxi, diamètre ou section, encombrement souhaité) et propose un pré-dimensionnement du nombre de plis, de la longueur repliée et de la longueur déployée. L’objectif est de garantir que le soufflet accompagne le mouvement sans être ni comprimé à l’extrême, ni en tension en fin de course, tout en restant compatible avec les interfaces de fixation prévues sur la machine.

Dans quels cas privilégier un soufflet PVC plutôt qu’un autre matériau ?

Le soufflet PVC convient particulièrement aux environnements où les contraintes principales sont les poussières, les projections de liquides, les copeaux et certains produits chimiques légers. Il offre un bon compromis entre coût, souplesse et résistance mécanique pour les machines-outils, les vérins de manutention, les tables élévatrices ou les convoyeurs. Pour des températures très élevées, des agents chimiques agressifs ou des contraintes d’hygiène spécifiques, d’autres matériaux comme les toiles enduites techniques ou certains élastomères seront plus adaptés.

Quelle est la durée de vie moyenne d’un soufflet de protection industriel ?

La durée de vie varie fortement selon le matériau choisi, l’intensité d’utilisation, l’environnement et la qualité du montage. Un soufflet correctement dimensionné, en matériau adapté et bien installé peut fonctionner plusieurs années dans un atelier classique. Dans des environnements très sévères (forte abrasion, lavage haute pression quotidien, températures extrêmes), la durée de vie sera plus courte et devra être intégrée dans le plan de maintenance. Les fabricants peuvent fournir des estimations en nombre de cycles sur la base de retours d’expérience et de tests internes.

Peut-on installer un soufflet sur mesure sur une machine déjà en service ?

Oui, la plupart des soufflets sur mesure sont conçus pour être installés en retrofit sur des machines existantes. Le fabricant relève les cotes sur l’équipement ou à partir des plans disponibles, puis propose une solution compatible avec les interfaces existantes. Des options comme les fermetures éclair ou les systèmes de fixation démontables facilitent la pose sans avoir à démonter entièrement le vérin ou l’axe. Cette approche permet de moderniser la protection d’installations déjà en production.

Comment intégrer la protection par soufflet dans une démarche de réduction des coûts de maintenance ?

La clé consiste à considérer le soufflet comme un élément de fiabilisation et non comme une simple dépense. Un modèle sur mesure bien choisi réduit les intrusions de polluants, protège les organes mécaniques critiques et stabilise les intervalles de maintenance. En l’intégrant dans les gammes préventives, en suivant son état et en planifiant son remplacement, l’entreprise diminue les arrêts imprévus et les interventions de réparation coûteuses. Comparer le coût global de possession (soufflet + réduction des pannes) avec la situation initiale met souvent en évidence un gain financier significatif.